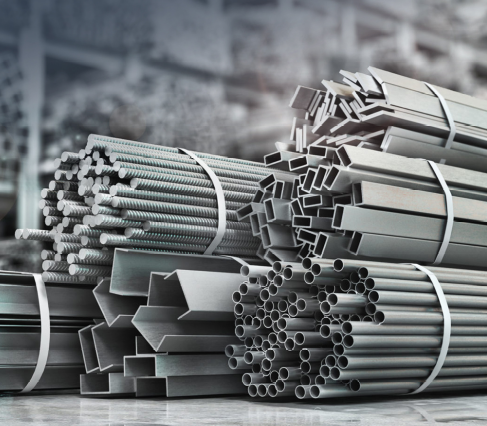

Різання металу — найпопулярніша заготівельна операція, що дозволяє відокремити від листа, кола, швелера та інших виробів металопрокату, заготовку потрібних розмірів. Сьогодні високі вимоги до сучасних конструкційних матеріалів і промислових деталей позначаються і на вимогах до якості розкрою металу. Адже потрібно не просто розділити частини металу, а зробити це рівно і з високою точністю. Мова йде не про «в міліметр», а про набагато менші допуски. Тому на металообробних підприємствах користуються cпеціальним обладнанням для автоматичного або ручного різання, що використовують різну технологію.

Сьогодні в промисловості застосовують:

- різання пилкою

- плазмове різання

- лазерне різання

- гідроабразивне різання

- газове різання

- гільйотину

Стрічкова пилка

Різання стрічковою пилкою найпростіше з технічної точки зору. Воно являє фізичне видалення металу ріжучою кромкою пили. Перевага подібної технології в доступній ціні обладнання, яке випускають десятки компаній по світу. Технологія дозволяє виконувати прямий різ поковок, стандартного прокату за винятком листа. Недоліком технології залишається відносно невисока продуктивність.

На невеликих підприємствах додатково можуть використовуватися відрізні пили. Вони конструктивно представляють відрізний круг, що обертається з великою швидкістю, або ножівкове полотно, яке виконує зворотньо-поступові рухи. Подібні верстати мають обмежену продуктивність, не дозволяючи автоматизувати процес різання.

Плазмовий різак

Плазмове різання полягає в генерації ріжучої дуги, яка дозволяє швидко провести розкрій конструкційної, легованої, нержавіючої сталі, чавуну, титану, ряду сплавів кольорових металів. Особливість технології в доступній ціні, великій швидкості різу та універсальності, що зробило таке різання найпопулярнішим на машинобудівних підприємствах.

Плазмова різка може йти на ручних верстатах і бути автоматизованою. В останньому випадку заготовка розташовується на столі, а рух ріжучої головки йде по заданій заздалегідь програмі.

Різання лазером

В основі лазерного різання лежить формування світлового пучка, який фокусується на певній вузькій ділянці і моментально виконує розплав. Висока швидкість обробки, можливість вирізання з великою точністю складних деталей і заготовок, хороший стан кромок — безперечні плюси лазера.

Недоліком технології залишається висока вартість обладнання, що робить його покупку актуальною тільки для досить великих підприємств, які можуть його завантажити. Перевага ж технології — в можливості обробки різних сплавів.

Гідроабразивне різання

Гідроабразивне різання полягає в подачі під тиском до 5000 атмосфер суміші води і абразиву (зазвичай кварцового піску), що веде до руйнування металу на молекулярному рівні. Особливість технології в можливості різання заготовок товщиною до 300 мм, високій якості різу, відсутність термічного впливу, яке потенційно змінює структуру металу. Гідроабразивне різання не залишає відходів у вигляді стружки або пилу, що робить його одним з найбільш екологічних.

Різання киснем (газове)

В основі газокисневого різання лежить властивість металу згоряти в чистому кисні при нагріванні вище 1000 ℃. При роботі подібного обладнання відбувається розточування заготовки по лінії різу з одночасним видуванням продуктів згоряння. На сьогодні подібну технологію використовують для різання заготовок великої товщини.

Гільйотини

Окрему групу обладнання складають гільйотини, які передбачають виконання різу за рахунок енергії падаючої маси. Їх зазвичай використовують для рубки тонколистового металу, забезпечуючи обробку відразу всього стандартного аркуша. Недоліком подібної технології залишається невисока геометрична точність різу, а також велика кількість відходів.

Viber Bot

Viber Bot

Telegram Bot

Telegram Bot